[爱卡汽车 用车 原创]

全新一代别克GL8刚刚上市不久,火爆程度与上一代车型相比有过之而无不及。在如此多的竞争对手中脱颖而出凭借什么?出色的品质当然是重中之重,带着些许疑问与好奇,我们敲开了上汽通用生产工厂的大门。

全新一代别克GL8在位于上海的通用凯迪拉克工厂生产制造,所以工艺水平可以说是完全向凯迪拉克车型看齐的。根据厂家工作人员介绍,未来很可能将有更多别克车型会通过这座工厂进行生产。

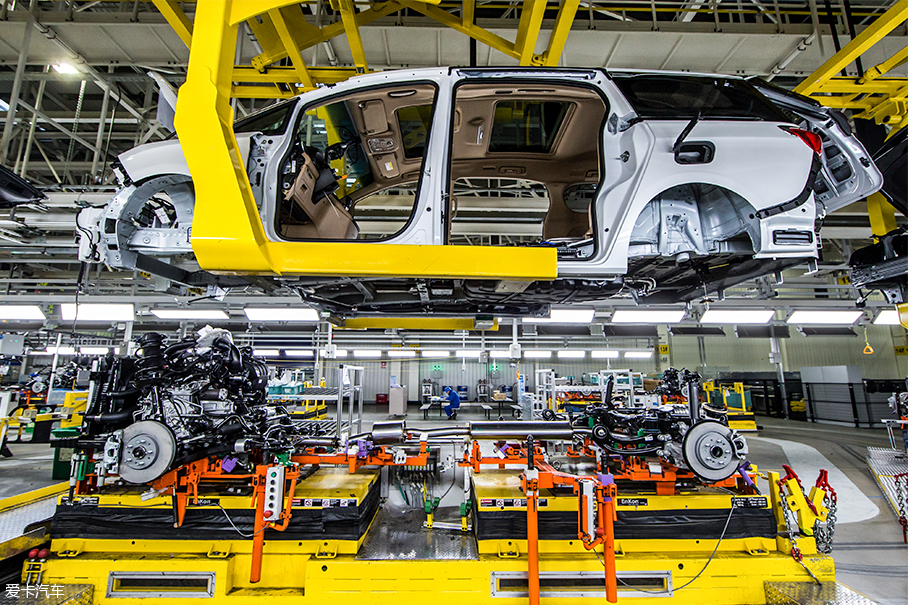

在总装车间,GL8与凯迪拉克车型共用同一条流水线,全新的开发理念使得GL8在乘坐体验、内部空间、安全性、NVH以及视野等方面均有了长足进步。

车身拼装好后,被运往下一个组装线。从图中可以看到别克GL8的后防撞梁造型比较独特,中间带有弧度。

车身拼装好后,被运往下一个组装线。从图中可以看到别克GL8的后防撞梁造型比较独特,中间带有弧度。

高精度车身底盘拼接,完全依靠智能机器人操作,组装精密度可以得到很好的保障。

高精度车身底盘拼接,完全依靠智能机器人操作,组装精密度可以得到很好的保障。

全自动涂胶机器人为玻璃边框打胶,使整车密封性与隔音性比老款车型更加优秀。

全自动涂胶机器人为玻璃边框打胶,使整车密封性与隔音性比老款车型更加优秀。

组装完毕后的GL8将会通过滑道送往出口,但是在这之前工作人员还将为它进行最后的几项检测。

组装完毕后的GL8将会通过滑道送往出口,但是在这之前工作人员还将为它进行最后的几项检测。

凯迪拉克工厂内有很多这样的物料小车,它们无需人工操作,自己就能将工人所需的物料运送到指定地点。

凯迪拉克工厂内有很多这样的物料小车,它们无需人工操作,自己就能将工人所需的物料运送到指定地点。

车身车间主要以加工白车身为主要内容,全新一代GL8较上代车型白车身强度提高了45%,重量则下降了31%。在制作工艺上则使用了铝激光钎焊、铝电阻点焊等技术。同时为了减少碰撞时对于行人的伤害,GL8在车头内部增加了一部分溃缩空间。

在某些特定的环节,机器还是无法完全取代工人的,例如车身外表的质量检测,这对于下一个喷漆过程至关重要,如果出现差错,则很难弥补。

在某些特定的环节,机器还是无法完全取代工人的,例如车身外表的质量检测,这对于下一个喷漆过程至关重要,如果出现差错,则很难弥补。

GL8的“两盖”为铝制材料,轻量化的同时还能够保证良好的强度。

GL8的“两盖”为铝制材料,轻量化的同时还能够保证良好的强度。

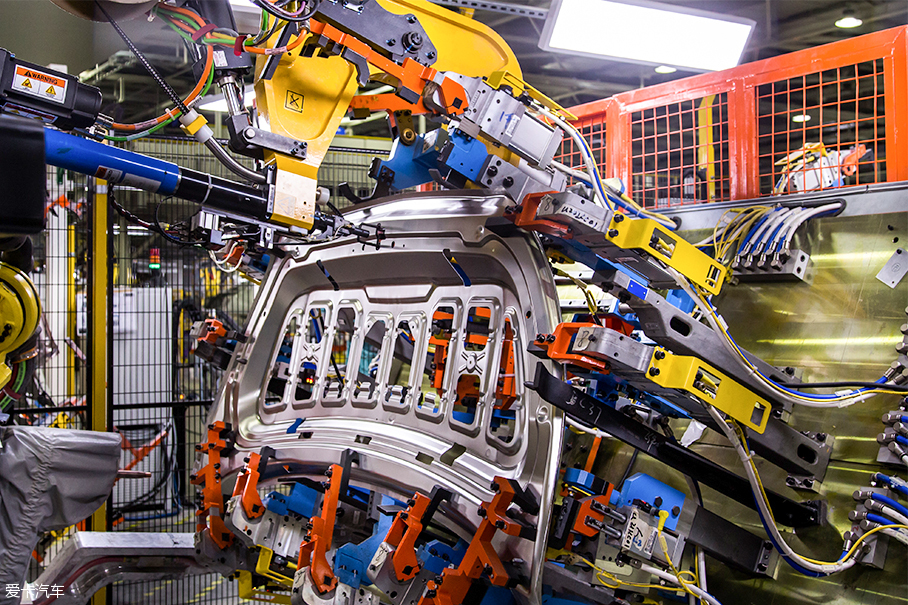

后盖铝激光焊接技术是通用的一项“法宝”,众所周知铝制材料很难焊接,但这并没有成为生产GL8的难题。在这里,机器人可以在很短的时间内将后盖焊接完成。

后盖铝激光焊接技术是通用的一项“法宝”,众所周知铝制材料很难焊接,但这并没有成为生产GL8的难题。在这里,机器人可以在很短的时间内将后盖焊接完成。

铝制前盖采用自冲铆接技术进行加工,这项技术同样被应用在GL8车身的很多位置。

铝制前盖采用自冲铆接技术进行加工,这项技术同样被应用在GL8车身的很多位置。

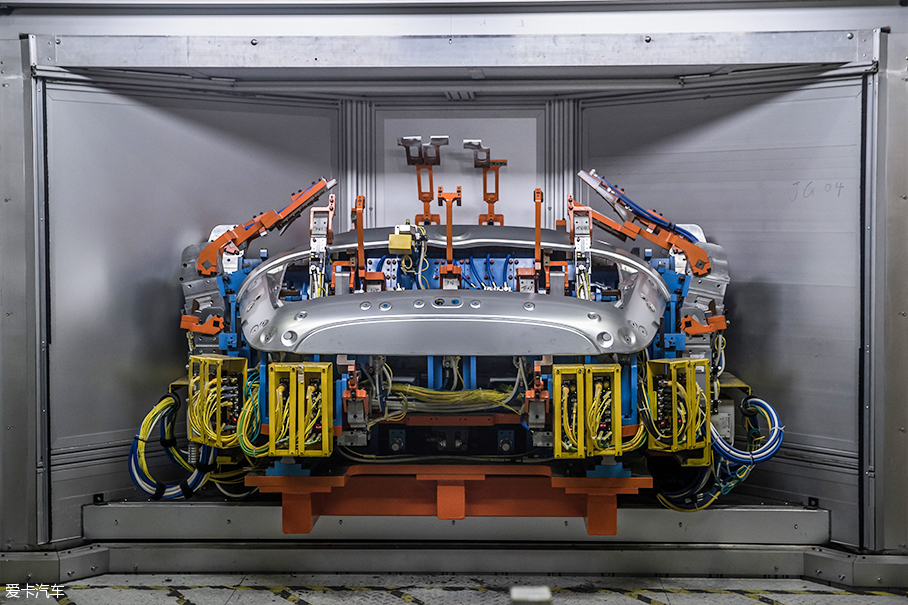

外总拼涂胶机器人正在对GL8的白车身进行涂胶工作,这是提升车辆行驶品质的基础步骤。

外总拼涂胶机器人正在对GL8的白车身进行涂胶工作,这是提升车辆行驶品质的基础步骤。

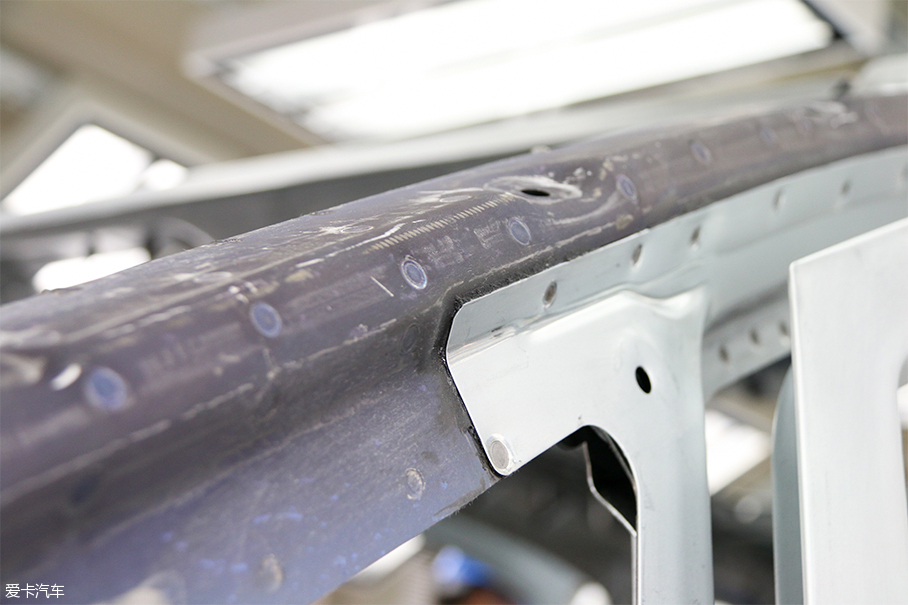

GL8车顶采用激光钎焊技术,高强度材料的运用是基础,车辆是否牢固还需要考量焊接工艺,此焊接技术同样被应用在凯迪拉克车型上。

GL8车顶采用激光钎焊技术,高强度材料的运用是基础,车辆是否牢固还需要考量焊接工艺,此焊接技术同样被应用在凯迪拉克车型上。

在热成型A柱上,同样使用了自冲铆接技术。通过铆接技术将不同钢材完美地结合在一起。

在热成型A柱上,同样使用了自冲铆接技术。通过铆接技术将不同钢材完美地结合在一起。

全新别克GL8压缩尾门厚度,随之行李厢空间则被扩大,同时尾门的电机被集成在液压挺杆内,进一步扩充行李厢空间。

全新别克GL8压缩尾门厚度,随之行李厢空间则被扩大,同时尾门的电机被集成在液压挺杆内,进一步扩充行李厢空间。

油漆车间本没有参观路线,因为这座车间可以实现100%自动化生产,车间内的极少数工人主要负责清理车身以及质量检测。

加工好的白车身被运送至油漆车间,在这里白车身将会被赋予全新的面貌。

加工好的白车身被运送至油漆车间,在这里白车身将会被赋予全新的面貌。

锆化薄膜前处理工艺可以去除白车身的杂质,为了后续喷漆得以顺利进行做前期准备工作。

锆化薄膜前处理工艺可以去除白车身的杂质,为了后续喷漆得以顺利进行做前期准备工作。

为数不多的工人正在将车身上的杂质擦拭干净,为了后续喷漆做最后的准备工作。

为数不多的工人正在将车身上的杂质擦拭干净,为了后续喷漆做最后的准备工作。

在涂胶时,机器人负责大面积作业,而工人则负责小面积以及较为复杂的位置。

在涂胶时,机器人负责大面积作业,而工人则负责小面积以及较为复杂的位置。

工人涂胶的过程并不是随意而为,每一次操作均需依照流程进行。而他们的工具也需要定时检查,以免因工具问题造成涂胶不匀。

工人涂胶的过程并不是随意而为,每一次操作均需依照流程进行。而他们的工具也需要定时检查,以免因工具问题造成涂胶不匀。

别克GL8的喷漆工艺与凯迪拉克完全相同,此次喷涂的白色车漆除了名称与凯迪拉克车型不同外,本质上并无任何区别。

别克GL8的喷漆工艺与凯迪拉克完全相同,此次喷涂的白色车漆除了名称与凯迪拉克车型不同外,本质上并无任何区别。

通用独有的LASD液态隔音垫喷涂技术能够让GL8的NVH性能得到很好地提升。

通用独有的LASD液态隔音垫喷涂技术能够让GL8的NVH性能得到很好地提升。

油漆喷涂完毕后,需要人工进行厚度、橘皮参数检测,检测过程需要在无死角灯光房内进行。

油漆喷涂完毕后,需要人工进行厚度、橘皮参数检测,检测过程需要在无死角灯光房内进行。

油漆喷涂完毕后的别克GL8 Avenir定制版车型独有的紫色在灯光的照射下夺人眼球,车漆厚度在同级别车型中表现优异。

油漆喷涂完毕后的别克GL8 Avenir定制版车型独有的紫色在灯光的照射下夺人眼球,车漆厚度在同级别车型中表现优异。

编辑点评:在商务MPV市场,别克GL8一直饱受好评。在其换代后不仅改善了老款车型的不足,更丰富了产品线,而高端定制Avenir车型更是出现了一车难求的情况。同时,在凯迪拉克工厂的诞生也让其质量得到了明显提升。从目前情况来看,未来商务MPV的“领头羊”或许还将会是别克GL8。